- ۱۳۹۷ ۲۳ اسفند

مقدمه ای بر اصول شیمیایی و فیزیکی رزین ها

اصولا ً پوشش به مخلوطی اطلاق میشود که بتواند انتظار ما را در مورد تزئین و حفاظت سطح برآورده کند. عموما ً آلی از اختلاط موادی به نام رزین (Resin)، رنگدانه (Pigment)، حلال (Solvent) و مواد اضافه شونده (Additive) بدست می آید. در صنعت رنگ سازی اساس کار، پخش کردن رنگدانه در رزین می باشد. ذرات رنگدانه بایستی بطور یکنواخت در محیط پخش شود. در صورتی که ذرات رنگدانه بخوبی در رزین پخش نشود، پس از مدتی بسته به میزان خش شدگی در ته ظرف ته نشین می شود. هنگام مصرف اگر مصرف کننده نتواند رنگدانه های ته نشین شدهرا دوباره مخلوط کند، رنگ کیفیت مورد نظر را نخواهد داشت. پایداری مخلوط به نیروی چسبندگی بین سطح تماس ذرات رنگدانه و رزین بستگی دارد. اگر این نیروها زیاد باشد، ذرات رنگدانه از یکدیگر جدا شده و بطور معلق در محیط باقی می مانند، البته پس از گذشت زمان، ذرات رنگدانه به جهت داشتن وزن مخصوص بالاتر به ته ظرف سقوط کرده و مایع نسبتا ً شفافی شامل مقدار کمی رنگدانه، رزین و حلال و مواد اضافه شونده در بالای ظرف باقی می مانند. ولی اگر نیروی چسبندگی کم باشد، ذرات از مایع جدا شده در هم رفته و در ته ظرف یک کیک سخت به وجود می آورند که حتی با به هم زدن نیز قابل امتزاج با بقیه اجزای رنگ نیستند.

در این مقاله راجع به وظایف و خواص فیزیکی و انواع رزین های مورد استفاده در صنعت رنگ سازی بیان می گردد.

وظایف و خواص فیزیکی رزینها

پایۀ اصلی پوشش آلی را رزین شکیل می دهد و انتخاب نوع پوشش از روی تعیین نوع رزین انجام می پذیرد. رزین وظایف عمده ای را به عهده دارد. ایجاد فیلم روی سطح مورد نظر از وظایف اصلی رزین است. رزین به وسیله این خاصیت قادر است سطح زیرین را از محیط اطراف جدا کند. ترکیبات با اندازه مولکولی کوچک ممکن است روی سطح به خوبی پهن شوند ولی قادر نیستند که ایجاد فیلم کنند. تجربه و تحقیق نشان داده است که ترکیبات با اندازه مولکولی بزرگ می توانند روی سطح جامد شده ایجاد فیلم کنند. معمولا ً رزین به صورت مایع روی سطح پهن شده و با انجام یک یا چند واکنش پلیمریزاسیون جامد می شود. با اینکه رزین مایع، خود ساختمان پلیمری دارد ولی روی سطح پلیمریزه شده و جرم مولکولی آن بالاتر می رود. استحکام فیلم پلیمری به تعداد و کیفیت باندهای بین مولکولی بستگی مستقیم دارد. گاهی اوقات تشکیل فیلم فقط از طریق تبخیر حلال رزین صورت می گیرد.

از وظایف دیگر رزین چسبندگی به خود و به سطح است. چسبندگی خوب پوشش به سطح می تواند بسیاری از خواص سطح را حفظ کرده و به صورت یک محافظ دائمی عمل کند. اصولا ً سه نوع باند یا پیوند در چسبندگی دخالت دارند: باندهای شیمیایی، باندهای قطبی و باندهای مکانیکی. در بیشتر اوقات حداقل دو نوع باند در یک پوشش عمل می کنند و اتصال نگ به سطح را به عهده می گیرند. بدیهی است که طبیعت انواع باندهای چسبندگی، هم به خصوصیات سطح فلز و هم به رنگ بستگی دارد.

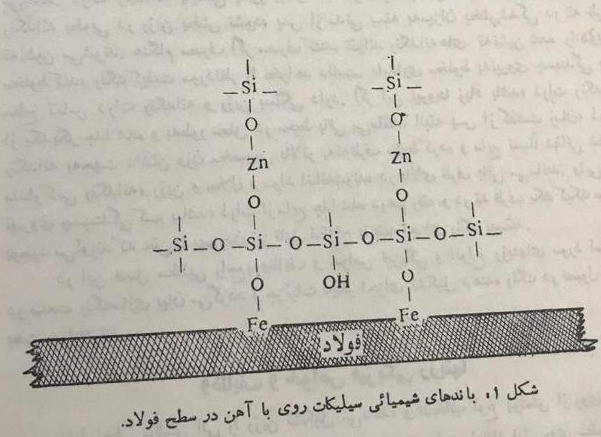

1-باندهای شیمیایی

بدون شک باندهای شیمیایی مؤثرترین باندها هستند. این باند زمانی تشکیل می شود که رزین و سطح فلز با هم ترکیب شوند.

تحت این شرایط چسبندگی پوشش عالی خواهد بود. یکی از معمولی ترین باندهای شیمیایی در پوشش غیر آلی روی (Zn) بر فولاد دیده می شود. این پوشش غیر آلی یک باند اکسیژنی به وسیله سیلیکات با آهن سطح فلز ایجاد می کند، شکل 1 باند شیمیایی سیلیکات روی بر فولاد را نشان می دهد.

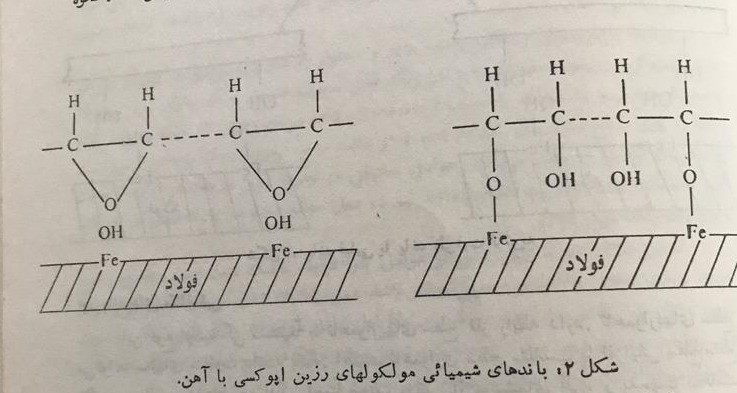

باند شیمیایی، باند ظرفیت اولیه نیز نامیده می شود، نیروی جاذبه حاصل از تأثیرات متقابل دراین نوع باندها 10 تا 100 کیلوکالری بر مول می باشد. در رنگهای اپوکسی نیز مولکولهای رزین توسط عوامل هیدروکسیل خود با فلز واکنش شیمیایی انجام می دهند. نحوه این واکنش در شکل 2 نشان داده شده است.

متأسفانه باندهای شیمیایی از انواع باندهای متداولی نیستند که معمولا ً در پوششها یافت می شوند.

2-باندهای قطبی

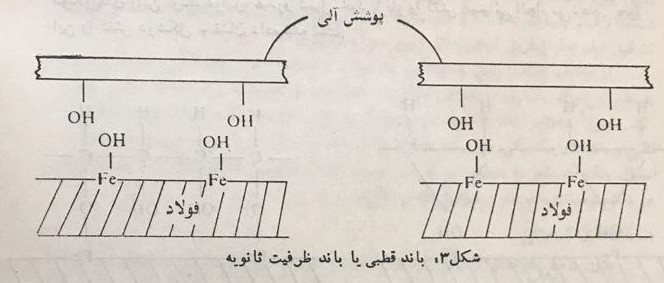

چسبندگی بیشتر پوششهای آلی مربوط به باندهای قطبی یا باندهای ظرفیت ثانویه می باشد. نیروی جاذبه باندهای قطبی بین 2 الی 4 کیلوکالری بر مول است. در واقع باندهای قطبی، جاذبه حاصل از گروههای قطبی مولکولهای رزین با گروههای قطبی سطح فلز می باشند. باندهای قطبی فقط زمانی ایجاد می شوند که رنگ آلی و سطح فلز به اندازۀ کافی به یکدیگر نزدیک باشند. به عبارت دقیق تر، قدرت جاذبه ظرفیت ثانویه با افزایش فاصله بین مولکولی بق رابطه زیرافزایش می یابد.

S≈1/r^6

در رابطه بالا r فاصله بین مولکولی است. اما این رابطه مؤثر نیست مگر اینکه r کوچکتر از 5 آنگستروم باشد. بنابراین هرچه سطح فلز تکیزتر باشد، فاصله مولکولهای رزین و آهن به 5 آنگستروم نزدیکتر شده و جاذبه بیشتری خواهد داشت، چون اندازه ذرات خارجی گردو غبار یا حتی ضخامت فیلم تک مولکولی چربی از 5 آنگسترم بیشتر است و به مقدار قابل توجهی در کاهش چسبندگی مؤثر هستند. شکل 3 نشان دهنده باند ظرفیت ثانویه یک رزین حاوی گروههای هیدروکسیل با گروههای هیدروکسیل سطح فلز به وسیله باند هیدروژنی می باشد.

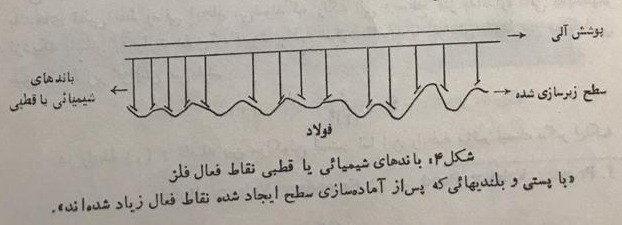

3- باندهای مکانیکی

این نوع چسبندگی مستقیما ً با نا همواری های سطح فلز رابطه دارد. ناهمواریهای سطح می تواند عمقهای متفاوت داشته باشد. اهمیت ناهواری های سطح متناسب با افزایش سطح مقطع واقعی می باشد. به لحاظ چسبندگی نسبتا ً ضعیف بعضی از پوشش های آلی و به جهت ضخامت مورد انتظار پوشش، بعضی رنگها به ناهمواری عمیق تری نیازمند هستند. نا همواری سطح حتی تا عمق 25 الی 50 میکرون می تواندهمر پوشش را تداوم ببخشد. عملا ً افزایش سطح مقطع سطوح ناهموار احتمال ایجاد باند را افزایش می دهد. از طرف دیگر هرچه سطح مقطع فلز بیشتر شود نقاط فعال قطبی زیادتر می شود، که خود باعث افزایش نیروهای جاذبه گروههای قطبی و در نتیجه افزایش چسبندگی می گردد. شکل 4 نحوه چسبندگی یک پوشش را به سطح آماده شده (زیرسازی شده) نشان می دهد.

رزین در رنگ به عنوان رنگپایه نیز عمل می کند، یعنی مواد دیگر رنگ، مثل رنگدانه ها، پرکنها و مواد کمکی را در خود جای می دهد. در واقع رزین اطراف این مواد را احاطه کرده، آنها را در خود به حالت معلق نگاه می دارد.

از وظایف دیگر رزینها در رنگها مقاومت در مقابل عوامل خورنده است. به این معنی که فیلم حاصل از رزین می تواند همانند سدی در مقابل نفوذ عوامل خورنده عمل کند. اما از انجایی که هیچ یک از مواد آلی تشکیل دهنده فیلم نمی توانند در مقابل نفوذ گازها و رطوبت مقاومت طولانی داشته باشند، لذا از رنگدانه ها جهت کاهش نفوذ عوامل خورنده استفاده می شوند.بدیهی است استفاده از رنگدانه نقش مؤثری در کاهش نفوذ رطوبت و در نتیجه کاهش میزان خوردگی ایفا می کند.

رزینها به صورتهای مختلف جامد، مایع و محلول به کار برده می شوند. عموما ً علی رغم حالت فیزیکی، رزینها به صورت مایع در رنگ قابل مصرف هستند، رنگ حاوی رزین معمولا ً به صورت مایع ترموپلاست به مصرف کننده تحویل داده می شود. پس از اینکه مصرف کننده رنگ را روی سطح بکار برد، خشک شده و از حالت مایع ترموپلاستیک به جامد ترموپلاستیا ترموست تبدیل و سخت می شود. عوامل مختلفی در تبدیل رزین موجود در رنگ از حالت مایع به جامد (خشک شدن) دخالت دارند اما در عمل ممکن است دو یا سه عامل در خشک شدن یک رنگ مؤثر باشند.

تبخیر حلال همراه رزین یکی از عوامل بارز فرایند خشک شدن است. به طور وضوح هرچه سرعت تبخیر حلالهای مصرفی بیشتر باشد عمل خشک شدن سریعتر انجام می پزیرد. تبخبر حلال طی سه مرحله انجام می گیرد. مرحله اول شامل مهاجرت حلال قابل تبخیر از درون فیلم به سطح مشترک فیلم و هوا، مرحله دوم شامل تبخبر حلال در سطح فیلم، و مرحله سوم شامل کنده شدن مواد فرار گازی شکل از سطح فیلم است.

عامل دیگری که باعث خشک شدن می شود ترکیب رزین با اکسیژن یا بخار آب هواست. رزین با اکسیژن هوا زمانی ترکیب می شود که در ساختمان مولکولی آن پیوند دو گانه کربن-کربن وجود داشته باشد، روغنهای گیاهی از قبیل روغن سویا، روغن بزرک، روغن آفتابگردان و پاره ای از اسیدهای چرب از قبیل اسید لینولئیک، اسید اولئیک که معمولا ً در صنعت رنگ سازی به صورت اصلاح شده (آلکید رزین) مصرف می شوند با اکسیژن هوا خشک می شوند. مکانیسم خشک شدن از دو مرحله پراکسیداسیون و پلیمریزاسیون تشکیل شده است. به طور مثال، اسید چرب (RH) ابتدا با اکسیژن هوا به پراکسید تبدیل می گردد:

RH+O2→ROOH

سپس پراکسید حاصل به وسیله کاتالیزور به رادیکال آزاد تجزیه می شود و با ترکیب رادیکالهای آزاد بایکدیگر واکنش اصلی پلیمریزاسیون انجام می پذیرد. در واقع در این فرایند خشک شدن، رزین اولیه با جرم مولکولی کمتر به یک رزین ترموست با جرم مولکولی بالاتر تبدیل می شود. کاتالیزورهایی را که بتواند باعث تبدیل رزین مایع به رزین جامد شود، خشک کن گویند. خشک کن ها معمولا ً استرهای کبالت، منیزیم، کلسیم، باریم، سرب و اسیدهای آلی مثل اسیدهای نفتنیک، لینولئیک یا 2-اتیل هگزانوئیک هستند. به عنوان مثال کبالت دو ظرفیتی به کبالت سه ظرفیتی تبدیل شده و رادیکال آزاد به وجود می آورد. دوباره کبالت سه ظرفیتی با یک پراکسید ترکیب شده و کبالت دو ظرفیتی می شود. به صورت زیر:

CO+++ROOH→CO++++ROO▪+▪OH-

CO++++ROOH→CO+++ROO▪+H+

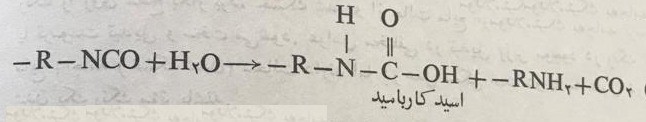

بعضی از رزین ها به وسیله رطوبت هوا خشک می شوند، بطور مثال گروه ایزوسیاناید (-NCO) رزینهای پلی اورتان با جذب رطوبت از هوا خشک می شود. چنانچه می دانیم در تولید پلی اورتان از یک ایزوسیاناید و یک پلی ال استفاده می شود. در صورتی که نسبت فرمولی گروه ایزوسیاناید زیادتر باشد می تواند آزادانه با بخار آب وارد واکنش گردد. البته در صورت کمبود رطوبت هوا وجود کاتالیزور ضروری است.

یکی دیگر از راههای خشک شدن رزین ترکیب با یک سخت کننده است. رزین و سخت کننده هم می توانند به صورت مخلوط و هم بطور جداگانه به مصرف کننده تحویل گردند. در صورتی که مخلوط در یک ظرف ارائه گردد رنگ را یک جزئی و زمانی که رزین و سخت کننده در دو ظرف جدا گانه تحویل گردند رنگ را دو جرئی می نامند. معمولا ً رزینهایی که با سخت کننده مخلوط می باشند قادرند تحت تأثیر عوامل خارجی مثل حرارت، اکسیژن یا رطوبت هوا خشک شوند. واکنش بالا از این نوع است. عامل خارجی باعث پلیمریزاسیون و در نتیجه سخت شدن رزین می شود. از طرفی رزینهای دو جزئی به جهت میل ترکیبی زیاد، چند دقیقه قبل از مصرف مخلوط شده و سپس اعمال می گردند. پش از اعمال مخلوط روی سطح بین رزین و سخت کننده واکنش پلیمریزاسیون انجام گرفته فیلم سخت می شود. چنانچه گفته شد از حرارت نیز برا تسریع عمل خشک شدن رزین استفاده می شود که چنین رنگهایی را کوره ای می نامند. حرارت هم به تبخیر حلال کمک می کند و هم پلیمریزاسیون را تا حد دلخواه پیش می برد.