- ۱۳۹۸ ۲۵ فروردین

رنگدانه های با جلوه های ویژه

اولین ماده با جلوه های ویژه مورد استفاده در پوشش ها که هنوز هم از آنها بطور گسترده ای استفاده می شود، پرک های آلومینیمی است. این رنگدانه های حاوی درصد زیادی آلومینیم خالص هستند. خواص فیزیکی آلومینیم خالص که برای استفاده در این رنگدانه ها استفاده می شود بصورت جدول زیر است:

جدول - خواص فیزیکی آلومینیم خالص

آلومینیم از اکسید آلومینیم خالص Al2O3 تهیه می شود. اکسید آلومینیم خالص در طبیعت بندرت یافت می شود اما به وفور در سنگ سنباده های طبیعی و کورندم غیرآلی یافت می شود. کورندم ماده اولیه اصلی یاقوت سرخ و یاقوت کبود است. همچنین مقادیر زیادی از آنها در هیدروکسید آلومینیم یا بوکسیت (50 تا 60 درصد وزنی Al2O3 به علاوه سیلیکا) وجود دارد. فرآیندهای مختلفی برای جداسازی اکسید آلومینیم از محصولات فرعی مثل سیلیکا و اکسیدهای آهن بکار برده می شود.

آلومینیم فلزی از اکسید آلومینیم طی فرآیند الکترولیزی در یک حالت گداخته تهیه می شود از آنجایی که دمای ذوب اکسید آلومینیم oC 2050 است، پس باید از روان ساز (Flux) استفاده شود. فلورید سدیم و آلومینیم (کریولیت) (هگزافلوئورو آلومینات سدیم، Na3AlF6) یک روان ساز مناسب است که در گذشته از معدن استخراج می شده است اما امروزه بصورت سنتزی از واکنش اکسید آلومینیم با اسید هیدروفوریک و کربنات سدیم تهیه می شود. دمای ذوب آن oC 1010 است. ترکیب اوتکتیکی کریولیت (5/81 درصد وزنی) و اکسید آلومینیم ( 5/18 درصد وزنی) در oC 95 ذوب می شود. واکنش الکترولیز با افزایش فلز آلومینیم- به منظور افزایش رسانایی- شروع می شود و واکنش در دمای 940 تا 985 درجه سانتی گراد، انجام می شود. ترکیب کریولیت به یون های سدیم و هگزا فلوئوروآلومینات تفکیک می شود. همه یون های آلومینیمی به یون های آلومینیم و یون های فلوئورید تجزیه می شوند. ولتاژ تجزیه تئوری حدود 2/2 ولت است، اما برای غلبه بر مقاومت الکتریکی ولتاژهای بالاتری، معمولا ً ولتاژ 6 تا 7 نیاز است. توان جریان اضافی به گرما تبدیل شده و موجب تسریع فرایند ذوب شود. آلومینیم های خنثی شده بر روی سطح کاتد که کف ظرف الکترولیز است، رسوب می کند. یون های سدیم خنثی نمی شوند. وقتی که ولتاژ افزایش می یابد، اکسید آلومینیم های بیشتری اضافه می شود. آلومینیم ذوب شده پوشیده شده تا از اکسیداسیون آنها توسط مذاب های بالای آن حفظ شود و می توان آنها را از پایین ظرف الکترولیز خارج کرد. جنس الکترودها از کربن است. با توجه به اینکه بر روی سطح آند اکسیژن تولید می شود، الکترودهای کربنی اکسید شده و باید آنها را تعویض کرد. آلومینیمی که با این روش تولید می شوددارای خلوصی برابر 9/99 درصد وزنی است.

آلومینیمی با این درجه خلوص بالا برای تهیه پرک های رنگدانه های آلومینیمی بسیار مناسب است. فلز خالص شکل پذیری بالایی دارد. علاوه بر این دارای یکسری مزیت های مانند مقاومت شیمیایی بسیار بالا در برابر اسیدها و همچنین مقاومت جوی آن از آلومینیمی که دارای حتی درصد کمی اکسید آهن و یا سیلیکا است، بسیار بیشتر است. رنگدانه ها از طریق ذوب کردن اتوماتیکی فلز در یک چرخه تهیه می شوند. پودرهای حاصل را از یک غربال رد کرده تا توزیع اندازه ذرات آنها مشخص شود. مواد ترکننده مثل اسیدهای چرب و هیدروکربن های آروماتیک که به عنوان حلال عمل می کنند به رنگدانه های با اندازه ذرات مشخص اضافه شده و با آسیاب گلوله ای آسیاب می شوند. دوغاب های حاصل را دوبار غربال کرده و حلال اضافی را از آن خارج می کنند. حلال ها و افزودنی های دیگر در مرحله بعد به آنها اضافه می شود. محصول حاصل و نهایی بصورت خمیری است که حاوی 65 درصد وزنی آلومینیم و 35 درصد وزنی هیدروکربن های آروماتیکی و مقدار اندکی افزودنی است.

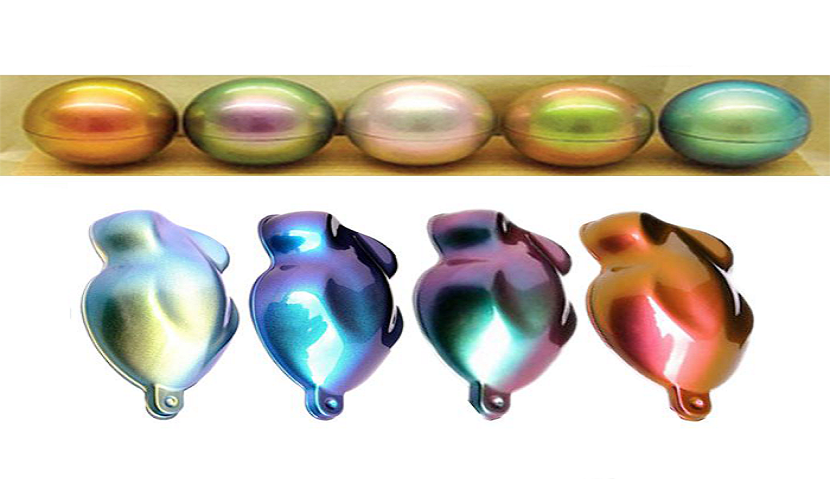

رنگدانه های آلومینیمی هم بصورت صفحه ای و هم غیر صفحه ای وجود دارد که این تفاوت ناشی از درجه های متفاوت اصلاحات سطحی آنها است. رنگدانه های صفحه ای با ترکننده هایی که جامد و به شدت غیر قطبی بوده براحتی قابل جدا شدن از سطح رنگدانه نیستند (مثل اسید استئاریک) پوشیده می شوند. بعد از اعمال رنگ های حاوی رنگدانه های صفحه ای، پرک های آلومینیمی بر روی سطح شناور شده تا یک سطح آینه ای را ایجاد کنند. رنگدانه های دارای جلوه های ویژه غیر صفحه ای، با افزودنی های مایع، به شدت قطبی پوشیده می شوند که براحتی از سطح جدا می شوند (مثل اسید اولئیک یا آمین های چرب). این رنگدانه ها در داخل فیلم پخش می شوند و بر روی سطح شناور نیستند.

رنگدانه های صفحه ای بیشتر در پوشرنگ های مقاوم گرمایی و محافظ خوردگی استفاده می شوند. همچنین این دسته از رنگدانه ها در تشکیل فیلم های پوششی که تحت عنوان جلوه کرومی نام گذاری شده اند، استفاده می شوند. این نوع پوشش هایبا جلوه های ویژه کرومی به شدت حساس بوده و نمی توان از پوشش دیگری روی آنها استفاده کرد. رنگدانه های غیر صفحه ای برای بن پوشه های متالیکی، به خاطر توزیع ذرات که یکی از شروط اولیه پدیده تلؤلؤ است، مناسب هستند. عوامل مختلفی، جلوه های ویژه ای که پرک های رنگدانه های آلومینیمی ایجاد می کنند را کنترل می کنند. مهمترین آنها، توزیع هینه ذرات در لایه بن پوشه، تر شدن مناسب سطح ذرات و سازگاری آنها با ماتریس رزینی است. موارد دیگری همچون گرانروی، درصد جامد کاربردی، فرایند اعمال و شرایط آنها و نوع شفاف پوشه استفاده شده و روش اعمال آن هم مهم هستند. چروک شدگی و اثر افزودنی های رئولوژیکی حین تشکیل فیلم به طریق خشک شدن فیزیکی در ثابت نگه داشتن ذرات آلومینیمی برای رسیدن به اثر متالیکی مورد نظر بسیار مهم است. ایجاد اثرات متالیکی بستگی به اندازه ذرات رنگدانه های آلومینیمی، توزیع اندازه ذرات و شکل ذرات بستگی دارد. فرایندهای مرسوم آسیاب کردن باعث ایجاد ذراتی با شکل های غیر منظم می شود. به این ذرات پرک های دانه ای آلومینیمی، به خاطر شکل های که در زیر میکروسکوپ دارند، گفته می شوند.

فرایند تهیه رنگدانه های آلومینیمی هم اکنون بهینه سازی شده است. امکان تهیه ذرات کروی با شعاع تقریبا ً یکسان با ابزار و امکانات خاص امکان پذیر است. چنین ذراتی با دقت زیاد شکل داده می شوند تا ذرات پرکی که لبه های بسیار صافی دارند و شبیه به سکه های بسیار کوچک هستند ایجاد شود. به این رنگدانه ها، رنگدانه های آلومینیمی نقره ای دلاری نیز می گویند. چنین رنگدانه های آلومینیمی از اواخر دهه 1980 به بازار ارائه شدند.

هرچه ذرات رنگدانه های آلومینیمی یکسان تر باشند و توزیع اندازه ذرات باریک تری داشته باشند، بن پوشه های حاوی آنها درخشان تر خواهد بود. رنگدانه های آلومینیمی بر اساس اندازه ذراتشان دسته بندی و معامله می شوند. پرک های آلومینیمی برای رنگ های خودرویی دارای قطر متوسطی بین 3 تا 25 میکرومتر هستند. ضخامت پرک ها حدود 2/0 تا 1 میکرومتر است.

افزایش قطر متوسط ذرات آلومینیمی در بن پوشه هایی با یک غلظت حجمی رنگدانه مشخص باعث افزایش درخشندگی، افزایش روشنایی در زاویه دید مسطح و همچنین افزایش اثر تلؤلؤ می شود. در حالی که قدرت پشت پوشی و وضوح تصویر کاهش می یابد. مصرف کنندگان آمریکایی اثراتی همچون جرقه را در لایه های پوششی خودروهایشان ترجیح می دهند. ایجاد چنین اثری با استفاده از رنگدانه های آلومینیمی با ذرات پرکی نسبتا ً بزرگ حاصل می شود. اگر پرک ها قطر بزرگ و ضخامت کمی داشته باشند، رد برابر تنش های مکانیکی خیلی حساس می شوند. در جاهایی که تنش های برشی وجو دارد مثل پمپ ها، شیر فلکه های کاهش دهنده در مسیر گردش پوشرنگ در حین اعمال آنها، ذرات رنگدانه ممکن است تغییر شکل داده و جلوه های ویژه خودشان را از دست بدهند و رنگ انها تغییر کند. در جاهایی که وسایل کربردی با پمپ های سانتریفیوژی بجای پمپ های پیستونی (معمولا ً در امریکا) تنظیم شده اند، رنگدانه های آلومینیمی بکار برده شده باید ضخامت قابل قبولی داشته باشند تا مانع تغییر شکل دادن آنها شوند. یک مثال از این رنگدانه ها، رنگدانه های ETR می باشد.