رزین های اپوکسی متداولترین نوع رزین های دوجزئی هستند. این رزین ها از نوع ترموست اند و حین واکنش رزین و هاردنر پلیمریزاسیون تکمیل می شود. این رزین به دلیل وجود حلقه آروماتیک و پیوندهای اتر فنولیکی مقاومت شیمیایی خوبی دارند. به دلیل وجود عوامل هیدرواکسیل، چسبندگی آنها به انواع زیرآیندهای فلزی، چوبی، سیمان، سنگ، سفال و برخی پلاستیک ها عالی است.

سه نوع پر مصرف رزین اپوکسی، اپوکسی اتر-گلیسیدی، اولفین های اپوکسی و اپوکسی استرها هستند.

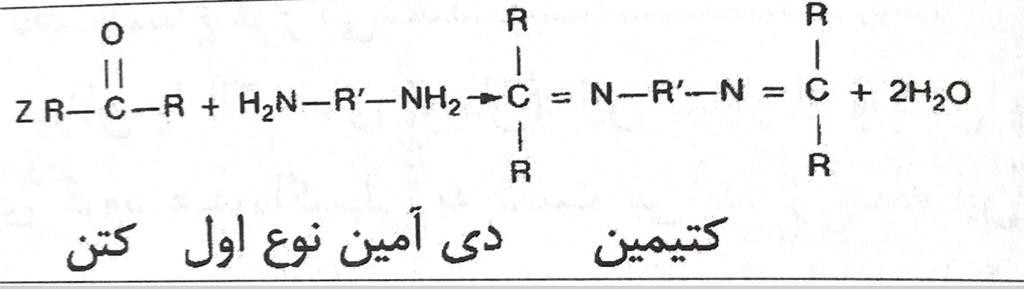

در تهیه رزین اپوکسی از بیسفنول A یا دی فنیل پروپان و اپی کلروهیدرین، مطابق فرمولاسیون شکل 2، استفاده می شود. نسبت بیسفنل به اپی کلروهیدرین در کوچکترین فرمول یک به دو است. هرچه این نسبت به یک نزدیک تر شود، امکان افزایش جرم مولکولی بیش تر می شود. در برخی فرمول ها این نسبت تا 14 به 15 نیز رسیده است.

روش تهیه رزین اپوکسی از نوع اولفین های اپوکسی و اپوکسی استر است (شکل 1).

وجود عوامل هیدروکسیل در ساختار مولکولی رزین اپوکسی از دو نظر اهمیت دارد:

1-به دلیل قطبیت، چسبندگی به سطوح فلزی در نقاط آندی و کاتدی آن را بیش تر می کند

2- در صورت سخت شدن اپوکسی با انیدریدها، با آنها واکنش می دهد و اسید استری تولید می شود که خود محصول با گروه اپوکسی استر با گروه اپوکسی استر هیدروکسیلی تولید می کند.

شکل 1- شکل کلی سنتز پیوند اپوکسی

در رزین های اپوکسی، موجودی هیدروکسیل را به صورت گروه هیدروکسیل Hydroxyl Content موجود در یک کیلو رزین اندازه گیری و اعلام می کنند.

عوامل اپوکسی در سخت شدن اپوکسی با هاردنر اهمیت فراوان دارند. این مفهوم با عنوان محتوای اپوکسی بیان می شود و معادل میلی مول گروه های اپوکسی در یک کیلو رزین (EGC) است. البته اصطلاح جرم مولی اپوکسی Epoxy Molecular Mass (EMM)، با تعریف وزنی از رزین که معادل یک مول اپوکسی باشد، هم مبین همین مطلب و ارتباط آن به صورت زیر است:

EGC(m.mol/kg) = 106/EMM(gr/mol)

هرچه تعداد این عامل در رزین اپوکسی بیش تر باشد، واکنش های سخت شدن و اتصالات در پوشش نهایی Cross Link بیش تراند، ضمنا ً چسبندگی به سطح فلز بهتر می شود و سختی نیز افزایش می یابد.

عوامل فنلی در ساختار مولکولی: وجود این عوامل در ساختار مولکولی باعث تقویت خواص مقاومت در برابر نفوذ یون ها می شود.

خواص رزین های اپوکسی با توجه به بزرگی ساختار مولکولی آن متغیراند. در زیر چگونگی برخی از خواص را با بزرگی پلیمر می بینیم. هرچه ساختار بزرگ تر باشد، حالت رزین از مایع به جامد نزدیک تر می شود. همچنین جرم مولی اپوکسی بیشتر و محتوای اپوکسی و درصد جامد رنگ کم تر خواهد شد.

تأثیر عوامل موجود در ساختار مولکولی رزین اپوکسی بسیار مهم است. وجود حلقه بنزنی درون ساختار مولکولی باعث تقویت خواص مقاومت در برابر نفوذ یون ها می شود. عوامل OH به دلیل قطبیت زیاد عامل مهم چسبندگی قطبی به نقاط آندی و کاتدی فلزاند، لذا پوشش به آماده سازی سطح تا حد Sa3 نیاز ندارد و چسبندگی خوبی نیز در سطوح Sa2 ½ نشان می دهد. عامل اپوکسی در سخت شدن اپوکسی به هاردنر آمین بسیار کمک می کند. همچنین در واکنش های اولیه پلیمریزاسیون اپوکسی موثر است. مولکول هرچه طویل تر باشد، خواص آن از حالت مایع به حالت جامد تغییر می کنند.

مکانیسم سخت شدن رزین های اپوکسی یک نکته مهم دیگر است که باید کاملا شناخته شود. رزین اپوکسی غالبا ً با استفاده از هاردنرهای مختلف مانند آمین ها، فنول، اوره فرمالیید و ایزوسیانات سخت می شود. نحوه سخت شدن رزین اپوکسی با آمین ها به دلیل توسعه کاربرد آن توضیح داده می شود.

واکنش رزین اپوکسی با هاردنرهای آمینی به اختلاط اولیه دو جزء رنگ اپوکسی و گذشت زمانی کوتاه نیاز دارد. به دلیل فعالیت زیاد هیدروژن در گروه آمین، بخش قابل توجه آن با اپوکسی واکنش می دهد و باعث توسعه شبکه ای شدن پلیمر می شود، بنابراین با توجه به موجودی گروه اپوکسی EGC و تعداد هیدروژن آمین، نسبت های استوکیومتری بین هاردنر و اپوکسی را باید رعایت کرد. بدیهی است هرچه در گروه هاردنر عوامل غیر فعال تر (R) در زنجیر بیش تر باشند، سرعت سخت شدن کم تر و محصول نهایی منعطف تر خواهد بود، ولی برعکس، مقدار نفوذ یون های خورنده از درون بستر فیلم خشک نهایی افزون تر می شود.

درصد جامد، گران روی در محلول، جرم مولی اپوکسی EMM، نقطه ذوب و سنگینی ویژه از مشخصات فنی مهم رزین های اپوکسی هستند. اپوکسی در بوتیل استات نرمال و MEK کاملا ً محلول است. در زایلین و نرمال بوتانول نسبتا ً محلول و در وایت اسپریت نا محلول است. این رزین با رزین های آلکید روغن کوتاه اصلاح شده با روغن بذرک، رزین اوره فرمالدیید بوتیل دار و رزین ملامین فرمالدیید بوتیل دار سازگار است.

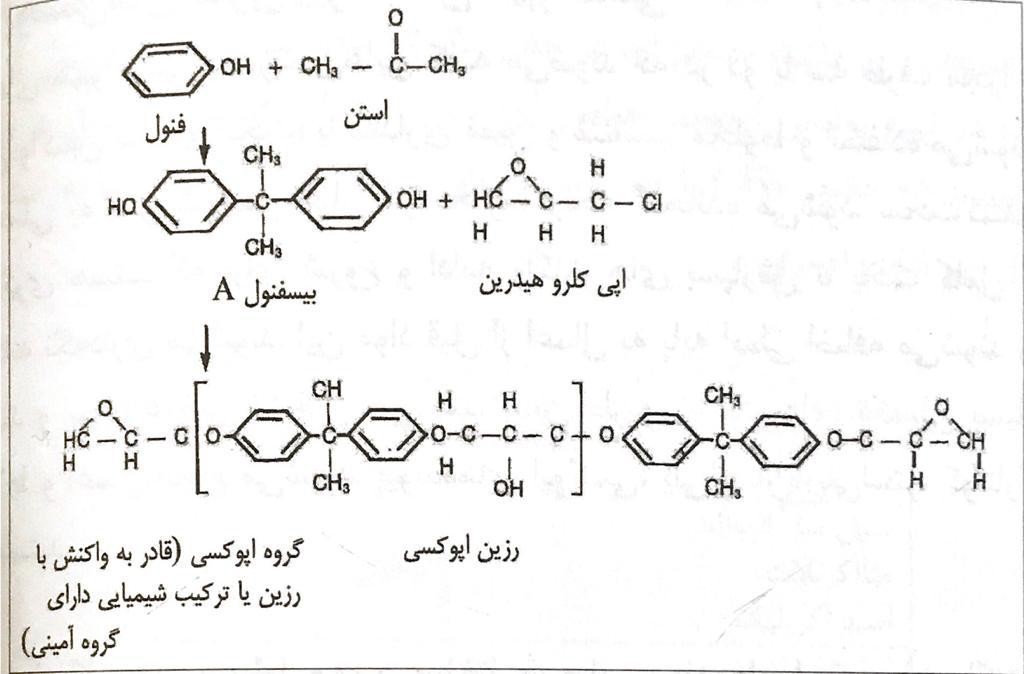

فرایند پخت رزین های اپوکسی با هاردنر آمین آلیفاتیک در شکل زیر دیده می شود. بیش تر پوشش های صنعتی که خواص مقاومت خوردگی خوب دارند با این واکنش تهیه می شوند. این واکنش در دمای اطاق انجام می شود. بسته به نوع آمین، واکنش می تواند بسیار سریع و انفجاری و یا آرام باشد. همچنین واکنش به دما بسیار حساس است.

شکل 2- واکنش منجر به پخت اپوکسی آمین

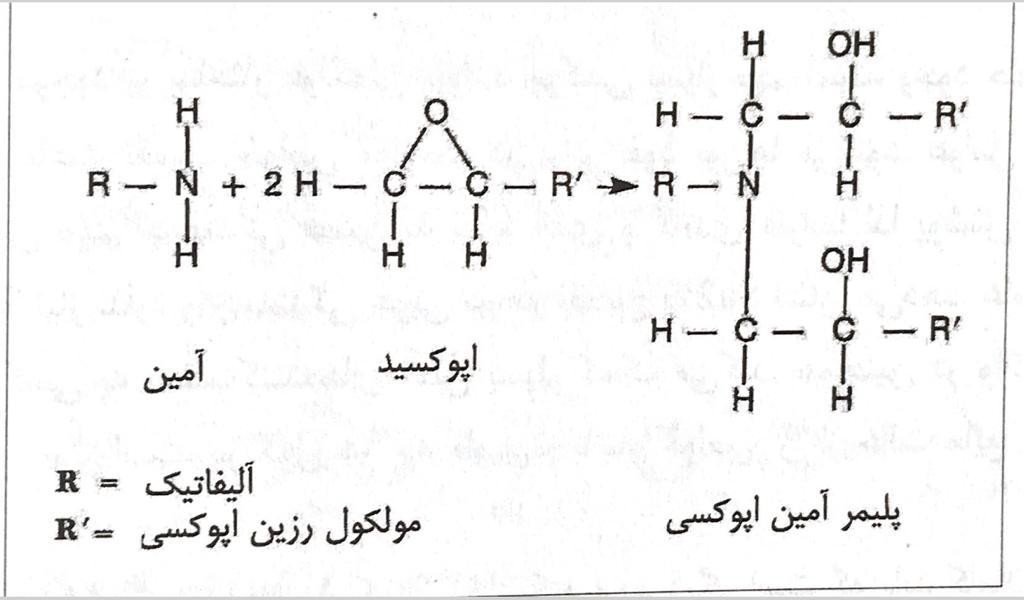

فرآیند پخت رزین های اپوکسی با هاردنر آمین دو یا سه عامل به توسعه شبکه ای شدن پلیمرها منجر خواهد شد، مثلا ً واکنش دی اتیلن تری آمین در پخت رزین اپوکسی را در شکل 3 ببینید.

فرایند پخت رزین های اپوکسی با هاردنر پلی آمید اساس اولیه بسیاری از پوشش های مقاوم خوردگی است. پلی آمیدها خود پلیمرهایی با شاخه بلند تر و حاوی دو عامل آمینی در طرفین پلیمر هستند، بدین شکل هم توسعه شبکه عرضی پلیمری ممکن خواهد بود و هم، به دلیل طولانی تر بودن فواصل آمینی، سرعت واکنش آرام تر و فیلم نهایی کمی منعطف تر می شود.

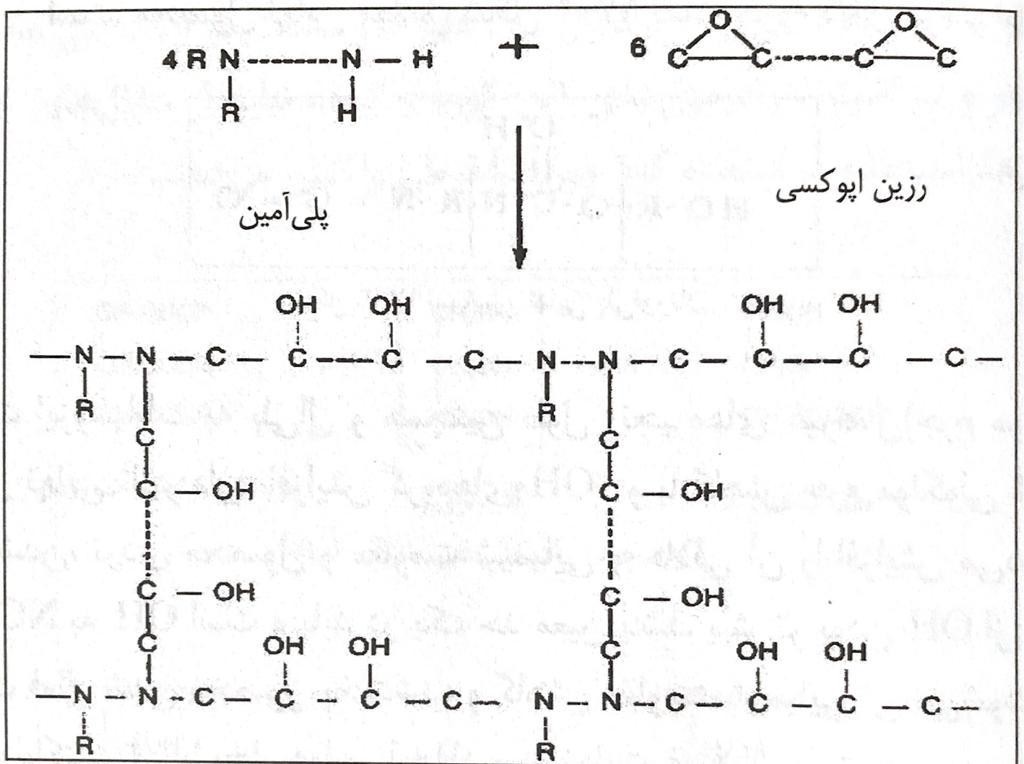

سخت شدن اپوکسی همچنین با استفاده از کتیمین ممکن است. برای تهیه کتیمین، یک آمین اولیه با کتن واکنش می دهد. در شکل 4 این واکنش دیده می شود. در این واکننش هیدروژن فعال از دی آمین اولیه حذف شده و نتیجه به صورت کیتامین در می آید که دیگر فعال نیست و به اصطلاح بلوکه شده است. تا وقتی که بخار آب از هوا جذب کتیمین نشده و آن را به شکل کتن و آمین در نیاورده است، فعالیت آن شروع نمی شود. در صورت جذب آب و تشکیل آمین از کتن، ادامه کار دوباره مشابه واکنش قبل خواهد بود. این پدیده ساخت پوشش های خمیری قابل اعمال را بر سطوح خیس یا مغروق ممکن می کند.

شکل 3- واکنش دی اتیلن تری آمین در پخت رزین اپوکسی

شکل 4- فرمول تهیه کتیمین (عامل پخت) از یک آمین نوع اول و یک کتن